Standort: belgisch-niederländische Grenze

Industrie: Frische Produkte / Kühllager

Client: Fruit Services Collective (FSC)

Lösung: maßgeschneidertes Einschubregalsystem

Ergebnis: 550% mehr Lagerkapazität

Nur einen Steinwurf von der belgisch-niederländischen Grenze entfernt befindet sich das neue, hochmoderne Lagerhaus von Fruit Services Collective (FSC). Das Unternehmen wurde vom internationalen Obstlieferanten Special Fruit gegründet und hat sich auf die Reifung und den Vertrieb von Obst, vor allem Avocados, spezialisiert. Mittlerweile bedient es einen wachsenden Kundenstamm, der über das Mutterunternehmen hinausgeht.

Von der Reifung über die Verpackung bis hin zur Auslieferungslogistik strebt FSC danach, die gesamte Lieferkette unter einem Dach zu verwalten und dabei höchste Standards in Bezug auf Frische und Effizienz einzuhalten.

Intelligente Lagerlogistik für intelligente Reifung

Das Herzstück der Geschäftstätigkeit von FSC ist ein innovatives Soft-Reifungsverfahren, das entwickelt wurde, um „verzehrfertiges” Obst zu produzieren. Im Gegensatz zur herkömmlichen Reifung per Luftfracht ermöglicht dieses Verfahren, Avocados in einem unreifen Zustand zu ernten, unter stabilen Bedingungen zu transportieren und dann vor Ort mithilfe von KI-gesteuerten, sensorgestützten Systemen zu reifen.

Dieser Ansatz verlängert die Haltbarkeit, verbessert die Qualität und stellt sicher, dass die Früchte in optimalen Zustand in die Supermarktregale gelangen, während gleichzeitig sowohl der Energieverbrauch, als auch der Abfall minimiert werden.

Ein leeres Lager, ein unbeschriebenes Blatt

Als FSC Anfang 2023 eine bestehende Industriehalle erwarb, war diese ein unbeschriebenes Blatt. Willem-Jan Kwisthout, Leiter von FSC, wurde mit der Aufgabe betraut, die Lageraufteilung von Grund auf neu zu entwerfen. Diese Herausforderung erforderte nicht nur einen funktionalen Ablauf zwischen Reifungszonen und Kühlräumen, sondern auch ein besonderes Augenmerk auf Temperaturkontrolle und Energieeffizienz.

„In dieser Branche zählt jeder Palettenplatz“, erklärt Willem-Jan. „Wir brauchten eine Lagerlösung, die die Kapazität maximiert und gleichzeitig unseren Betrieb schnell und flexibel hält.“

Auf der Suche nach der richtigen Lösung

Anfangs wurden bei FSC Paletten mit gereiftem Obst direkt auf dem Boden in sechs Kühlhäusern gelagert, wobei pro Zelle etwa 80 Paletten Platz fanden. Dies war jedoch nie als dauerhafte Lösung gedacht.

Während der Planungsphase wurden mehrere Optionen geprüft:

- Einfachtiefenlagerung bietet schnellen Zugang, aber zu wenig Kapazität

- Verschieberegale MOVO bietet eine kompakte Lagerung, aber nur eingeschränkten direkten Zugriff

- Einfahr- und Durchlaufregale stellten aufgrund der unterschiedlichen Palettengrößen und Produkthöhen von FSC eine Herausforderung dar

- Automatisches Palett-Shuttle System, war vielversprechend aber zu kostenintensiv

Angesichts steigender Energiepreise und wachsender Volumina wurde klar, dass eine Lösung mit hoher Lagerverdichtung und direktem Zugriff unerlässlich war.

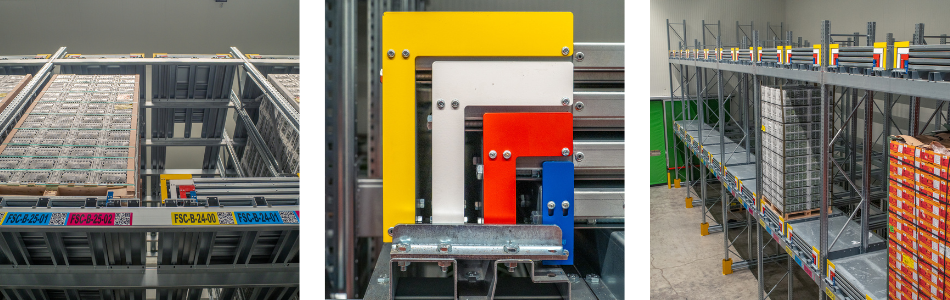

Massgeschneiderte Einschubregale mit Pushback Einschubwagen

Aufgrund von Erfahrungswerten von Willem-Jan entschied sich FSC für ein Einschubregal-System mit flacher Ladefläche und Cart Pushback Einschubwagen, auf denen die Paletten sicher und stabil im Regal bewegt werden. Im Gegensatz zu geneigten Einschubregal-Systemen können hier in jedem Einschubregal nahtlos 5 Paletten hintereinander, gleicher Palettenhöhe, gelagert werden.

Das Design des Systems ermöglicht selektiven Zugriff, reibungslosen Palettentransport und eine hygienische Lagerung – allesamt entscheidende Faktoren für die betrieblichen und lebensmitteltechnischen Anforderungen von FSC.

Warum fiel die Wahl auf Dexion?

FSC lud mehrere Intralogistikanbieter zu einer Ausschreibung ein. Letztendlich erhielt Dexion den Zuschlag für das Projekt aufgrund des beratenden Ansatzes und der Flexibilität bei der Anpassung der Lösung an die Anforderungen von FSC.

„In Zusammenarbeit mit Dexion haben wir die Regale schrittweise eingeführt“, sagt Willem-Jan. Sie haben sogar Bodenanschläge in jeder Zelle vorinstalliert, eine einfache, aber clevere Idee, die uns später viel Zeit gespart hat.“

Die Umstellung auf das neue System war etwas gewöhnungsbedürftig, insbesondere für die Fahrer von Schubmaststaplern, die Paletten in der obersten Reihe transportieren. Aber die Vorteile waren sofort spürbar und messbar.

Lagerkapazität um 550 % gesteigert

Wo früher ein Kühlhaus lediglich eine Kapazität von 80 Paletten fasste, passen jetzt bis zu 440 Paletten pro Zelle in die neue Lösung, was einer Steigerung von über 550 % entspricht. Jede Regalreihe ist vier Paletten tief, die Höhe des Lagers wird optimal genutzt.

Dadurch konnte FSC die Produktion schnell steigern, ohne die Mitarbeiterzahl zu erhöhen – ein entscheidender Faktor in einer arbeitsintensiven Branche.

Intelligentes Konzept in luftiger Höhe

Eine letzte Herausforderung galt es noch zu lösen: Wie konnte der vertikale Raum optimal genutzt werden, ohne den Zugang zu den in 7 Metern Höhe an der Wand installierten Kühlaggregaten zu beeinträchtigen?.

Die Lösung? In Zusammenarbeit mit Dexion und dem Kältetechnik-Team wurde ein klappbarer Regalabschnitt entwickelt. Durch vorübergehendes Entfernen ausgewählter Paletten und Wegklappen des Regalabschnitts können Wartungsteams die Aggregate erreichen, ohne die Konstruktion demontieren zu müssen.

Eine innovationsgetriebene Partnerschaft

Sowohl für FSC als auch für Dexion war das Projekt eine perfekte Zusammenarbeit.

„Diese Art von Greenfield-Projekten sind am lohnenswertesten“, sagt Dirk Geets, Berater bei Dexion. „Willem-Jan und sein Team wussten, was sie wollten, waren aber auch offen für Ideen. Gemeinsam haben wir eine Lösung entwickelt, die skalierbar, effizient und zukunftsfähig ist.“